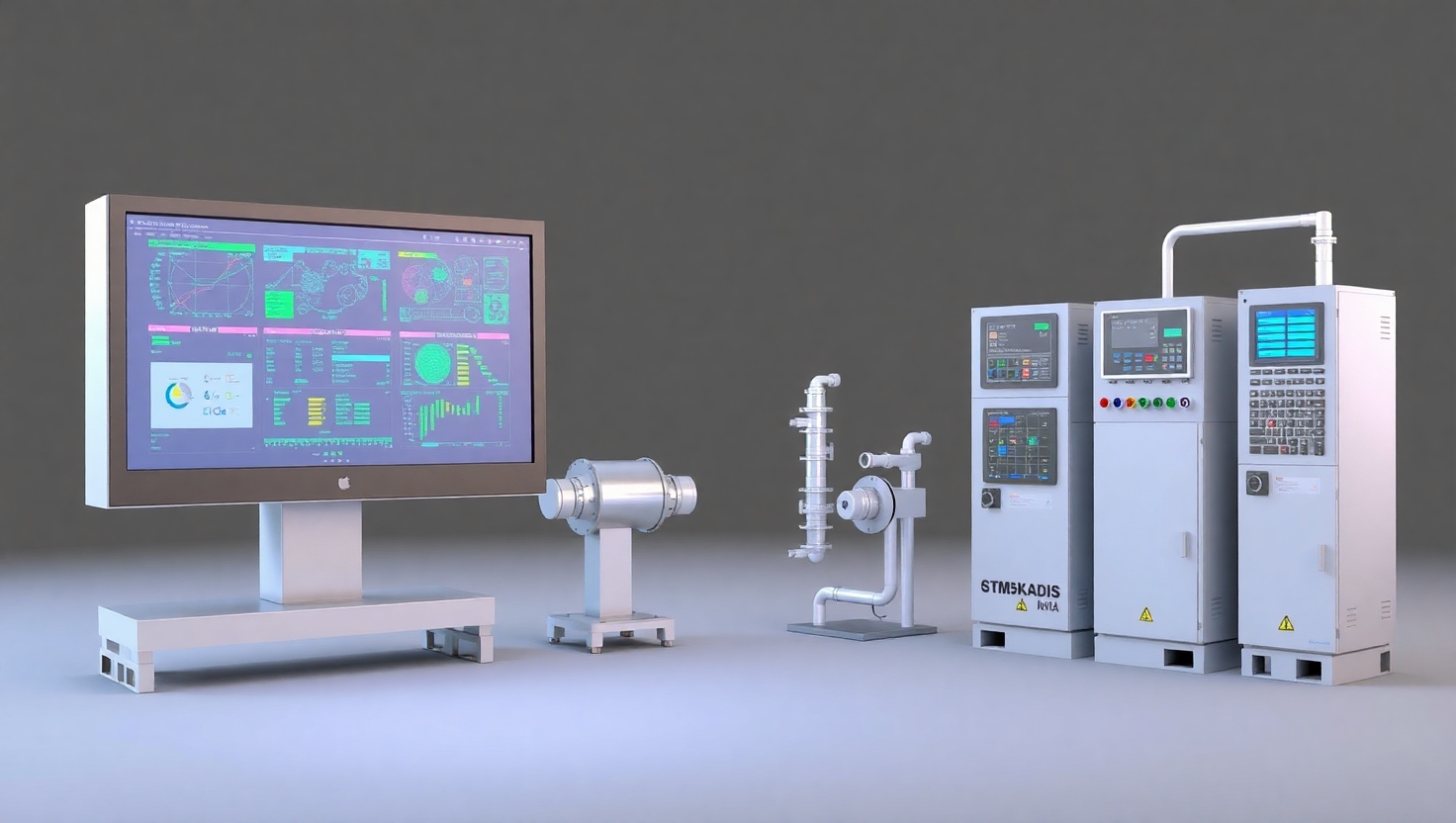

Nel mondo dell'automazione industriale, due principali tipi di sistemi di controllo si distinguono come soluzioni ideali per gestire processi complessi – SCADA e DCS. Sebbene condividano obiettivi simili, ci sono differenze importanti tra di loro che possono influenzare davvero quale sistema sia il migliore per un determinato progetto o operazione. Come appassionato di automazione e sistemi di controllo, trovo questo argomento particolarmente interessante perché unisce la tecnologia alle sfide industriali reali. Comprendere queste differenze aiuta a ottenere il massimo in termini di efficienza e affidabilità in fabbriche e impianti.

SCADA (Supervisory Control and Data Acquisition) è stato originariamente progettato per raccogliere dati da località remote, specialmente in impianti ampiamente distribuiti come reti elettriche, oleodotti, impianti di trattamento dell'acqua e altro. Il sistema si concentra sul monitoraggio e controllo centralizzato, consentendo agli operatori di tenere d'occhio centinaia o addirittura migliaia di punti dati remoti in tempo reale. Ciò che rende SCADA unico è la sua flessibilità e la capacità di gestire configurazioni fisiche molto ampie, dove ogni stazione funziona per lo più in modo indipendente e invia dati a un centro di controllo centrale. È particolarmente adatto ad ambienti con comunicazioni instabili o intermittenti e per la gestione di progetti distribuiti geograficamente.

D'altra parte, il DCS (Distributed Control System) è progettato per controllare e gestire processi continui e complessi, principalmente in impianti dove le operazioni sono ininterrotte, come la produzione chimica, la lavorazione alimentare, la raffinazione del petrolio, la generazione di energia e altro. In un DCS, il controllo è distribuito tra controllori locali posizionati vicino al processo stesso, permettendo risposte rapide e precise. Il sistema è costruito per garantire alta affidabilità, stabilità e controllo accurato dei parametri di processo, rendendolo perfetto per la gestione di processi complessi con alti livelli di automazione. Il DCS si concentra sulla gestione approfondita dei processi, con interfacce e gestione dati progettate per assicurare un funzionamento fluido e prevenire guasti.

Quando si tratta di decidere quale sistema si adatta a quale uso, è importante comprendere le caratteristiche uniche dell’impianto o del sistema che si desidera gestire. Se si ha a che fare con un impianto con una grande infrastruttura fisica distribuita, come reti idriche, reti energetiche o sistemi di trasporto, SCADA è solitamente la scelta preferita. Offre una soluzione efficiente e modulare per il monitoraggio e il controllo remoto, con un’enfasi sulla raccolta e visualizzazione dei dati in tempo reale da tutto il sistema.

D'altra parte, per impianti con processi continui che richiedono un controllo preciso e un'elaborazione rapida dei dati, il DCS è la scelta più intelligente. Permette risposte in tempo reale e mantiene qualità e stabilità lungo tutta la catena produttiva, ed è particolarmente adatto ad ambienti in cui anche un secondo di interruzione del processo può causare danni o perdite significative.

Alla fine, il mondo reale non impone sempre una scelta netta tra SCADA e DCS. A volte, i sistemi si completano a vicenda e vengono integrati per creare una configurazione di controllo completa che offre sia supervisione remota che gestione dettagliata dei processi. Tutto perfettamente su misura per le esigenze specifiche dell’organizzazione e dei processi che gestisce.

Amo questo campo perché mostra come la tecnologia possa trasformare processi complessi e diffusi in qualcosa di più facile da gestire, mantenendo al contempo affidabilità, efficienza e sicurezza. Scegliere il sistema giusto tra SCADA e DCS non è solo una decisione tecnica – è una strategia che influisce direttamente su come funzionano quotidianamente le fabbriche e gli impianti industriali.